Производитель датчиков давления OEM

Итак, производитель датчиков давления OEM… На первый взгляд, простая задача. Закажи датчики, получи датчики. Но, как обычно, все не так. Часто клиенты приходят с четко определенными требованиями, а потом удивляются, когда оказывается, что 'их' датчик не совсем соответствует их ожиданиям. Или наоборот, они не имеют четкого представления о том, что им нужно, и мы помогаем им это определить. Этот рынок - это постоянный поиск компромиссов между ценой, точностью, надежностью и сроками поставки. Иногда, честно говоря, я вижу, как клиенты тратят кучу денег на 'премиальные' датчики, которые в итоге не решают их проблему, а более бюджетные варианты справляются вполне нормально. Что происходит? Понимаю, что решение зависит от многих факторов, но… почему так часто происходит переплата? Попытаюсь поделиться некоторыми мыслями и наблюдениями, основанными на многолетнем опыте.

Что такое OEM-производство датчиков давления и чем оно отличается от других моделей?

Первое, с чего стоит начать – понимать, что такое OEM. Это не просто производство датчиков на заказ. Это партнерство, включающее в себя разработку, производство и, зачастую, техническую поддержку. Мы не просто собираем датчики из готовых компонентов. Мы участвуем в проектировании, выбираем материалы, оптимизируем конструкцию. В отличие от оптовых поставщиков, мы берем на себя ответственность за качество и соответствие требованиям заказчика на всех этапах.

Важно понимать, что выбор OEM-производителя – это инвестиция. Это не самая дешевая опция, но и не самая дорогая. Это оптимальный вариант для компаний, которым нужны датчики, разработанные именно под их задачи. И, если задача действительно сложная, то экономия на 'дешевых' решениях может обойтись гораздо дороже в долгосрочной перспективе. Особенно если речь идет о критически важных системах, где от надежности датчиков зависит безопасность и эффективность всего оборудования. Например, в промышленном оборудовании или автомобильной сфере.

Различия в требованиях к качеству и сертификации.

Требования к качеству у OEM значительно выше, чем у поставщиков 'простых' датчиков. Это связано с тем, что наши датчики должны работать в специфических условиях, соответствовать строгим стандартам и требованиям. Часто это включает в себя различные сертификации, такие как ATEX, IECEx, ISO. Например, для использования в взрывоопасных средах требуются датчики с соответствующей сертификацией. Это не просто бумажная формальность, это гарантия безопасности.

Я помню один случай с заказчиком из нефтеперерабатывающей отрасли. Они заказывали датчики давления для контроля давления в реакторах. Первоначально они выбрали датчики по самой низкой цене. В итоге датчики быстро вышли из строя, что привело к остановке производства и значительным убыткам. Когда мы предложили датчики с сертификацией ATEX и более высоким уровнем надежности, они неохотно согласились. В результате, проблема решена, производство запущено, и убытки сведены к минимуму. Это пример того, как экономия на качестве может обернуться гораздо большими затратами в будущем.

Какие материалы используются при производстве датчиков давления и как это влияет на их характеристики?

Материал корпуса датчика, диафрагмы и других внутренних компонентов – это критически важный фактор, определяющий его характеристики. В зависимости от условий эксплуатации, мы выбираем различные материалы: нержавеющую сталь, Hastelloy, титан, специальные полимеры. Каждый материал имеет свои преимущества и недостатки, поэтому выбор материала – это всегда компромисс. Например, нержавеющая сталь – это хороший выбор для большинства применений, но она может быть не устойчива к коррозии в агрессивных средах. В таких случаях необходимо использовать более устойчивые к коррозии материалы, такие как Hastelloy или титан.

Диафрагма – это самая уязвимая часть датчика давления. Она должна быть достаточно прочной, чтобы выдерживать давление, но и достаточно гибкой, чтобы точно реагировать на изменения давления. Мы используем различные материалы для диафрагм, в зависимости от диапазона давлений и химического состава среды. Например, для работы с агрессивными средами используются диафрагмы из PTFE или PFA. Важно учитывать также температуру эксплуатации, поскольку температура может влиять на характеристики диафрагмы. Проблемы с диафрагмой – это одна из самых распространенных причин выхода из строя датчиков давления. Поэтому мы уделяем особое внимание выбору материала и конструкции диафрагмы.

Влияние конструкции корпуса датчика на долговечность и стабильность показаний.

Конструкция корпуса датчика также играет важную роль. Корпус должен быть достаточно прочным, чтобы защитить внутренние компоненты от механических повреждений и воздействия окружающей среды. Мы используем различные конструкции корпусов: сварные, клепаные, из литых блоков. Каждая конструкция имеет свои преимущества и недостатки, поэтому выбор конструкции зависит от условий эксплуатации и требований заказчика.

Например, для работы в условиях высоких вибраций и ударов мы используем сварные корпуса. Для работы в условиях высоких температур мы используем корпусы из нержавеющей стали с термостойким покрытием. Важно также учитывать необходимость герметизации корпуса. Герметизация может быть выполнена с помощью различных уплотнителей: резиновых, фторполимерных, металлических. Выбор уплотнителя зависит от химического состава среды и диапазона температур. Неправильный выбор уплотнителя может привести к утечке среды и выходу датчика из строя. Совершенно забывал про этот момент – про подбор уплотнителя!

Какие основные проблемы возникают при работе с датчиками давления OEM?

Проблем может быть много. Одни из самых распространенных – это проблемы с точностью. Даже самые современные датчики давления имеют погрешность. Важно понимать, какая погрешность допустима для конкретного применения. Еще одна проблема – это проблемы с надежностью. Давление, вибрации, температура, коррозия – все это может негативно влиять на надежность датчиков. Мы стараемся минимизировать эти риски, используя качественные материалы и современные технологии производства.

Кроме того, часто возникают проблемы с интеграцией датчиков в существующую систему. Это может быть связано с различными факторами: различные типы разъемов, различные протоколы передачи данных, различные требования к электропитанию. Мы стараемся учитывать все эти факторы при разработке датчиков. Мы предоставляем полный спектр услуг: разработку, производство, тестирование, техническую поддержку. Мы готовы помочь вам решить любые проблемы, связанные с использованием наших датчиков.

Особенности контроля качества на всех этапах производства.

Контроль качества – это неотъемлемая часть производства датчиков давления. Мы осуществляем контроль качества на всех этапах производства: от входного контроля сырья до выходного контроля готовой продукции. Мы используем современное оборудование для контроля качества: испытательные стенды, профилометры, спектральные анализаторы. Мы строго соблюдаем стандарты качества: ISO, ГОСТ. Каждый датчик проходит тщательное тестирование перед отправкой заказчику. Мы готовы предоставить вам сертификаты соответствия и протоколы испытаний.

Мы также проводим регулярные аудиты производственных процессов. Это позволяет нам выявлять и устранять недостатки в производственной системе. Мы постоянно работаем над улучшением качества нашей продукции. Наш контроль качества – это не просто формальность, это наша ответственность перед клиентами. Это залог надежности и долговечности наших датчиков.

Примеры успешных проектов и уроки, извлеченные из неудачных.

Мы работали с компаниями из разных отраслей: нефтеперерабатывающей, химической, металлургической, пищевой. Например, для одной из компаний мы разработали датчик давления для контроля давления в трубопроводах. Этот датчик должен был работать в агрессивной среде с высоким давлением и температурой. Мы использовали нержавеющую сталь с специальным покрытием и термостойкую диафрагму. Датчик успешно проработал в течение нескольких лет без каких-либо поломок. Это пример того, как грамотный выбор материалов и конструкций может обеспечить долговечность и надежность датчиков.

Были и неудачные проекты. Например, мы разрабатывали датчик давления для использования в возобновляемых источниках энергии. Мы использовали новые материалы и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кайжуйци: Сборщик данных здания (интерфейс RS485/P-bus)

Кайжуйци: Сборщик данных здания (интерфейс RS485/P-bus) -

Кайжуйци FM-1070 Обратный клапан для водоотделителя

Кайжуйци FM-1070 Обратный клапан для водоотделителя -

Электромагнитные расходомеры Кайжуйци

Электромагнитные расходомеры Кайжуйци -

Кайжуйци: Умный магистральный фильтр

Кайжуйци: Умный магистральный фильтр -

Кайжуйци: Модульный контроллер для фанкойлов

Кайжуйци: Модульный контроллер для фанкойлов -

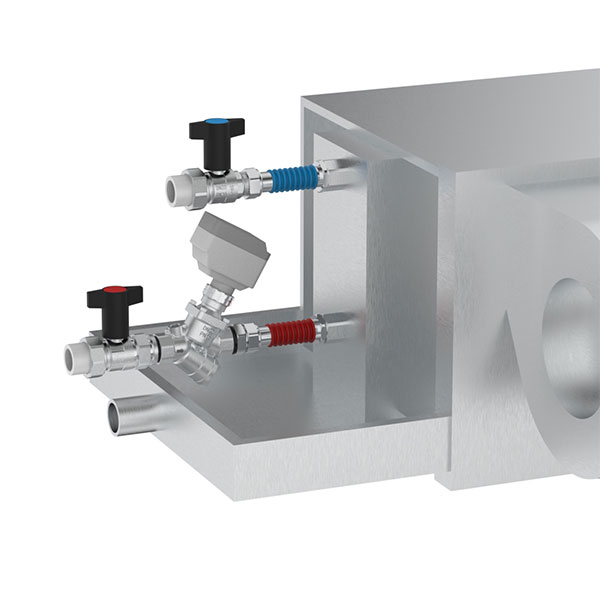

Клапан запорный FM-4050

Клапан запорный FM-4050 -

Кайжуйци FM-2060 Ручной клапан для регулирования температуры

Кайжуйци FM-2060 Ручной клапан для регулирования температуры -

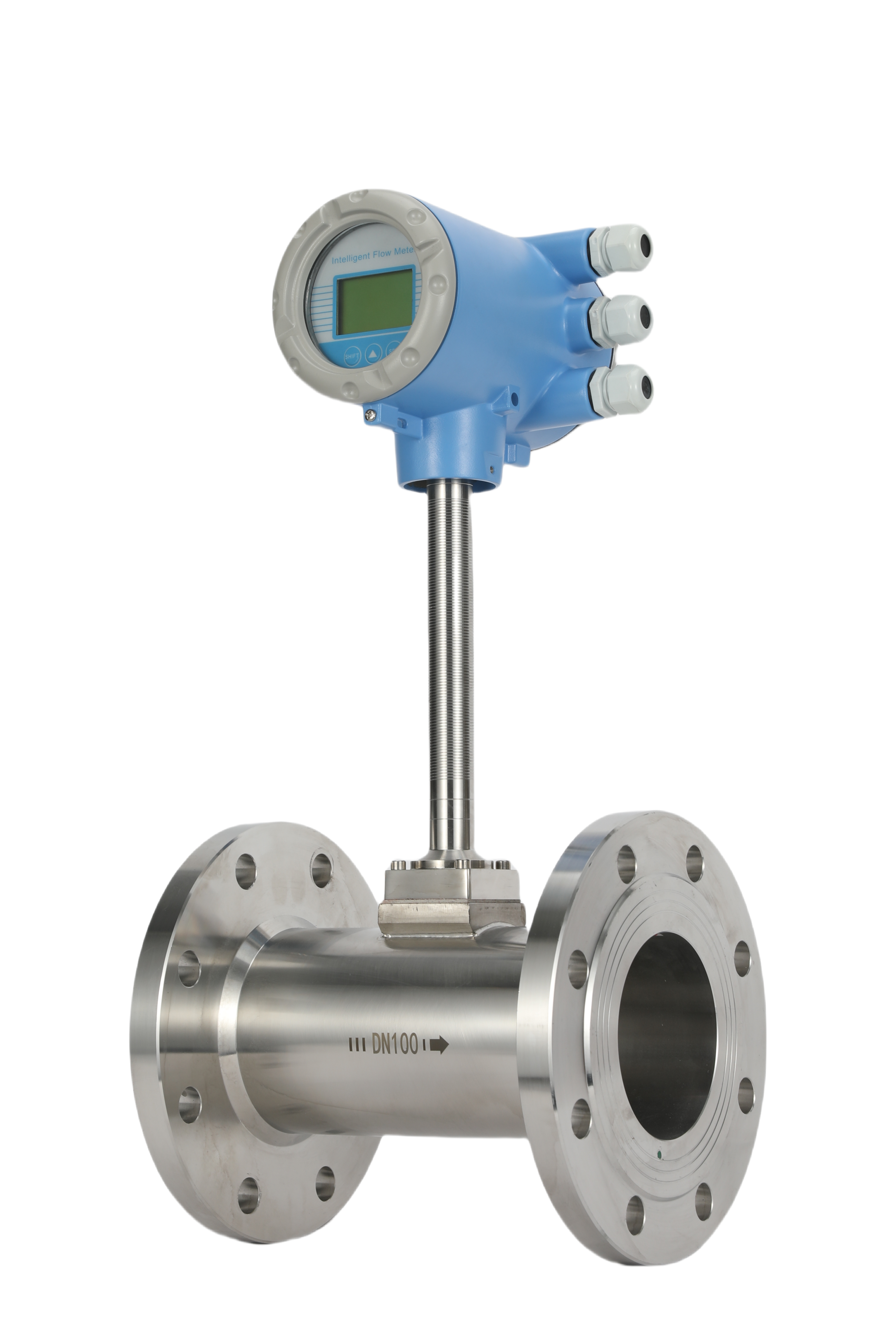

Вихревой расходомер

Вихревой расходомер -

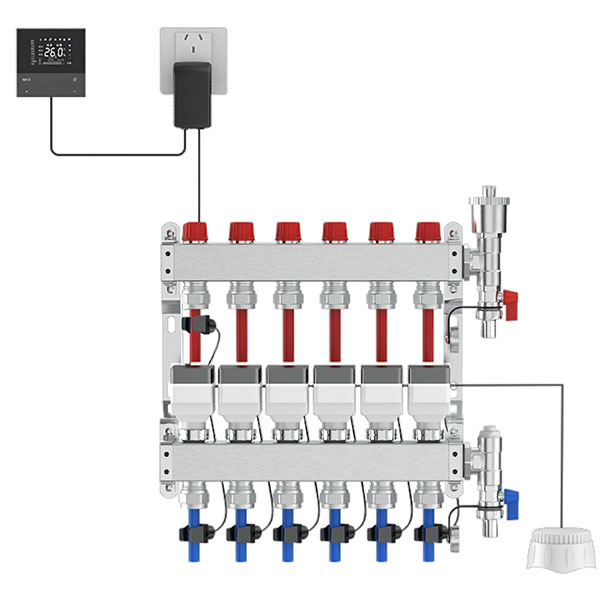

Кайжуйци FM-3800: Система подмеса для тёплого пола

Кайжуйци FM-3800: Система подмеса для тёплого пола -

Кайжуйци электромагнитный теплосчетчик

Кайжуйци электромагнитный теплосчетчик -

Центр смешанной воды Керриджа (аналоговый)

Центр смешанной воды Керриджа (аналоговый) -

Многофункциональный шаровой кран Кайжуйци FM-1020

Многофункциональный шаровой кран Кайжуйци FM-1020

Связанный поиск

Связанный поиск- Завод по производству расходомеров prem

- Цена расходомера 50

- Оптовая продажа электромагнитный расходомер 50

- Система смешивания воды

- Высококачественные расходомеры из нержавеющей стали

- Цена аналогового привода для напольного отопления

- Цена расходомера ду

- Производитель OEM RS485 & P-bus сборщиков здания

- Купить расходомер 50

- высококачественный фланцевый расходомер emis